Lalique

Настоящими «конфетками» являются рельефные декорации (типа «Lalique») и «миниатюрное фрезирование», которым мало равных в мире, выполненные мастером-ремесленником, богатым своим свыше сорокалетним опытом глубокого посвящения этой деятельности, в нашем случае превращающейся в искусство: это смесь живописи и барельефов, выполненных на твердой и блестящей поверхности (и не стираемых в случае ошибки ….).

Последние этапы подготовки нашей типовой продукции предвидят полировку (чтобы вернуть блеск нашему изделию), получаемую благодаря совместному использованию серной и фтористоводородной кислоты, сборку, то есть склеивание в тех случаях, если изделие состоит из нескольких частей, и метка песком, чтобы избежать подделок. Упаковка, отправление и вперед! … остается только получить деньги: не всегда такая простая вещь, как производство хрусталя …!

Presently, the workpiece is polished with both sulphuric and hydrofluoric acid, and is then assembled in case it is made of different parts (this stage is called bonding). The workpiece is then engraved through sand-jet treatment in order to avoid forgery, and is eventually packed and dispatched.

The hardest part of the job is the very last, and has nothing to do with crystal production – it is getting paid for it…!

Азы производства хрусталя

Мы можем также сказать: «от пыла к хрусталю», так как все рождается из сырья, превращенного в гранулы, или же пыль.

Рецепт следующий: возьмите фабрику, где имеются плавильные печи с температурой, достигающей 1400° Цельсия, и бросьте в печь смесь (дозы секретные) силиция, окиси свинца, карбоната соды, карбоната калия, нитрата калия, буры пятиводной, триоксида сурьмы и многие другие ингредиенты (тоже секретные).

Через несколько часов и после «седьмого пота» мастеров плавки прозрачный хрусталь готов к обработке; если же вы хотите получить изделие густого синего цвета, нужно добавить окись кобальта, а если предпочитаете зеленый – нужно всыпать бихромат соды, в то время как для достижения красивого красно-рубинового цвета достаточно бросить внутрь семейное золото … !

это рецепт

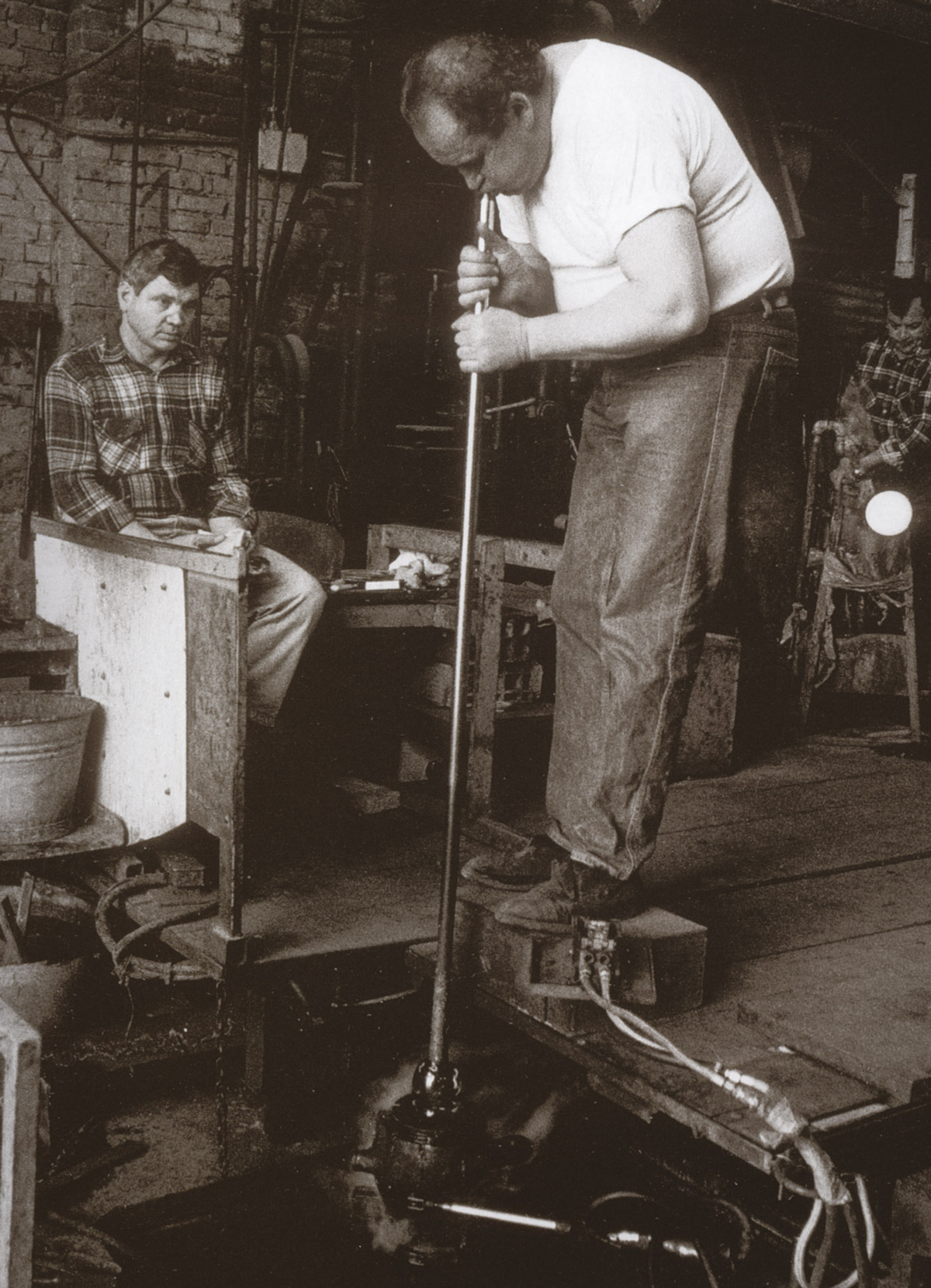

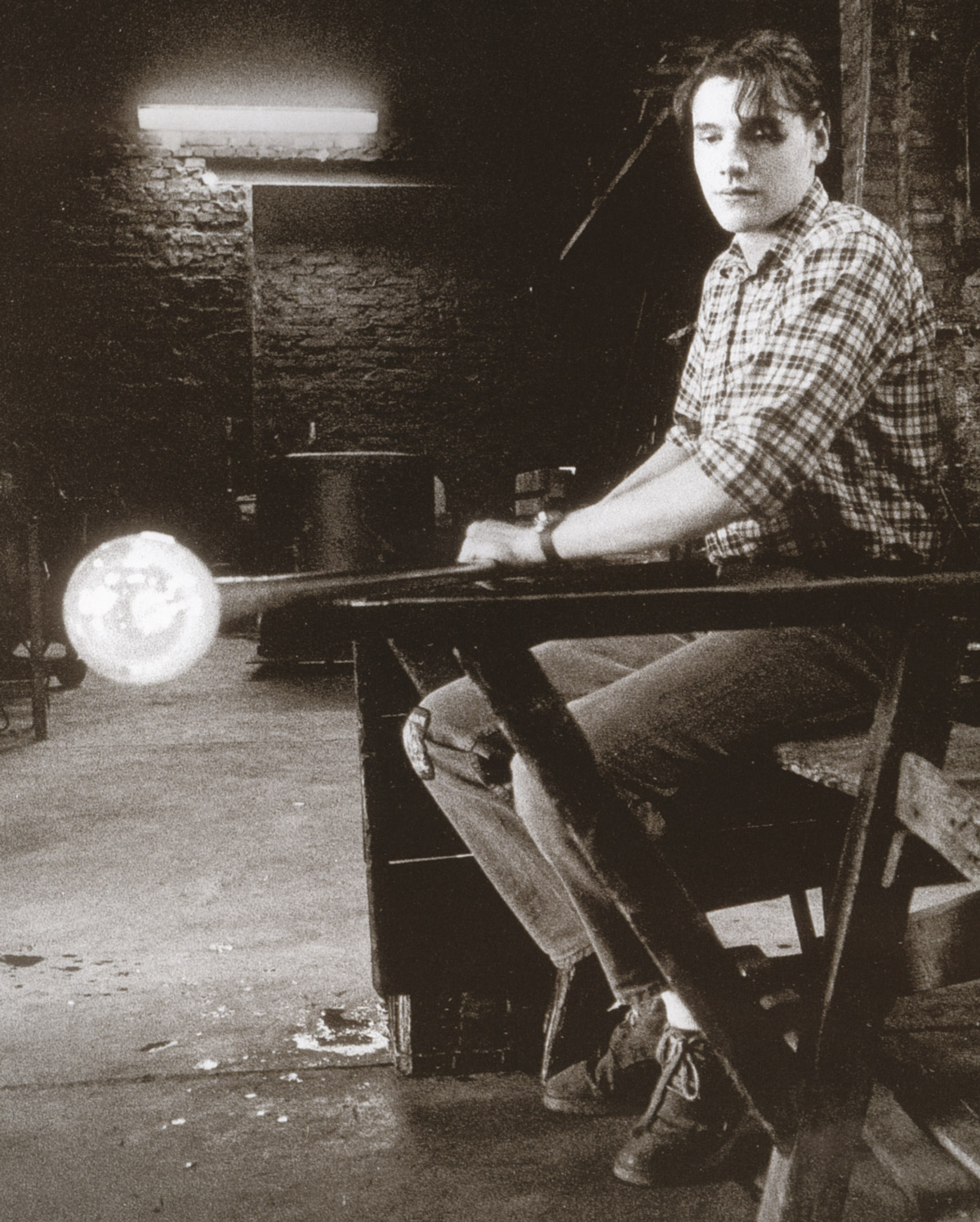

После этого оставьте смесь в покое на несколько часов, пока не прибудут стеклодувы, которые с помощью специальной стальной трубы медленно вынут ее при средней температуре 1200° Цельсия, поддерживающей смесь в полужидком состоянии, чтобы впоследствии обрабатывать стекло с помощью разных производственных техник, которые приводим вашему вниманию ниже:

A) прессование/впрыскивание: хрусталь расцвечивается в форме, куда спускается пуансон и прижимает его к стенкам последней (чтобы было понятнее, это как песок и “формочки” на море)

B) дутье: та же процедура, что и выше, за исключением того, что сила, используемая для прижимания к стенам формы, производится благодаря сжатию воздуха в легких «стеклодува».

C) свободный стиль: в этом случае мастер-стекольщик создает изделие, используя исключительно ножницы, крючки, калибры и другие небольшие инструменты, часто придуманные им самим.

Естественно, что технологии типа A и B производят продукцию, форма которой определена штампом, хотя толщина, вес, распределение стекла меняется в зависимости от руки стекольщика, который ее производит, в то времякак для производства С еще больше характерна похожесть, но не идентичность: это было бы непоправимо.

Один из престижнейших вариантов, возможный для технологий B и C, это так называемый «футеровка», или по-французски «verre double», процедура которого не только бережно хранится мастерами, но и чрезвычайно сложна; вкратце можно объяснить ее тем, что работа считается двойной, так как состоит в горячем спаривании двух хрусталей разных цветовых оттенков.

Стекольщики объединяются в группы (на жаргоне стекольщиков называемые «площадками»), внутри которой каждый выполняет свою роль, а начальник площадки управляет работой каждого, и все вместе работают над производством одного и того же изделия.

После того, как изделие было произведено с помощью высокой температуры, оно устанавливается на транспортерную ленту, помещенную в разогретом туннеле (известном также под названием «темпера»), в котором первая стадия температуры достигает около 600 градусов, после чего постепенно, на протяжении приблизительно 4-х часов, снижается до температуры окружающей среды.

На выходе изделия из темперы осуществляется первый внимательный качественный отбор. Отметим, что на обычной фабрике стекла его путь завершается здесь, перекочевывая непосредственно в упаковочную коробку (более-менее ….), в то время как в нашем случае мы находимся ровно посередине производственного цикла, потому что стекло должно претерпеть все последующие изменения так называемой холодной обработки (шлифование, полирование, пескоструйная очистка, склеивание и проч.).

На этом, втором, этапе на сцене появляются шлифовальщики, которые сначала режут, обматывают лентой, продырявливают, шлифуют изделие (отделка), а потом предают его самому настоящему процессу гравирования, где мастера-гравировщики с помощью алмазных полировальных кругов выполняют украшения и грани, которые подчеркивают высокое качество хрусталя, то есть его блеск и пластичность. Это возможно потому, что, в сравнении со стеклом, хрусталь содержит окись свинца, обеспечивающую ему преломление света, приближающееся к оптическим характеристикам бриллианта, и ковкость изделия, позволяющее осуществить гравировку (это невозможно воспроизвести на стекле).